温度测量与激光功率控制系统是智能LMD喷嘴中的关键模块。通过高精度的双波长红外测温、同轴测量结构以及PID闭环调节策略,该系统有效解决了LMD过程中的热不稳定问题,为提升制件质量、增强过程鲁棒性提供了有力保障。未来,该系统将在多轴联动、复杂路径自适应等智能制造场景中发挥更大作用。

温度测量与激光功率控制系统在激光金属沉积中的应用研究

摘要

激光金属沉积(Laser Metal Deposition, LMD)是一种典型的激光增材制造工艺,其稳定性与沉积质量在很大程度上依赖于熔池的热场控制。本文围绕智能喷嘴的关键子系统之一——温度测量与激光功率控制系统,详细介绍其设计原理、硬件配置、控制策略及工艺优势,阐明其在提升LMD稳定性与制件一致性方面的重要作用。

1. 引言

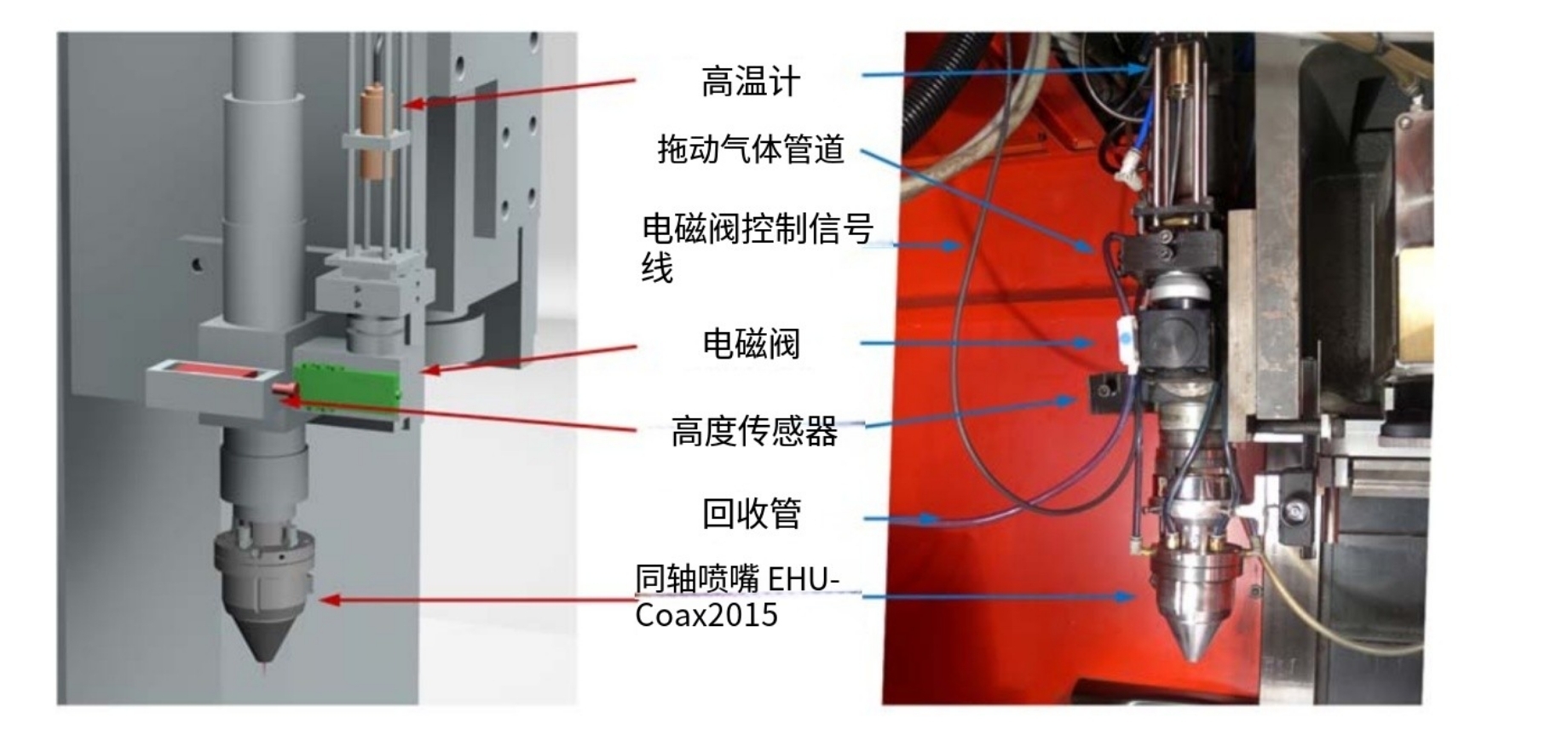

在工业4.0背景下,激光增材制造日益朝着智能化、闭环控制方向发展。LMD技术在航空、模具、重工等行业具有广泛应用,其关键挑战之一在于实时控制熔池温度以保证涂层或堆积层的质量。为解决这一问题,智能喷嘴系统集成了温度测量装置与反馈控制机制,实现了对激光能量的动态调节。

2. 系统组成与工作原理

2.1 温度测量系统:双波长红外测温仪

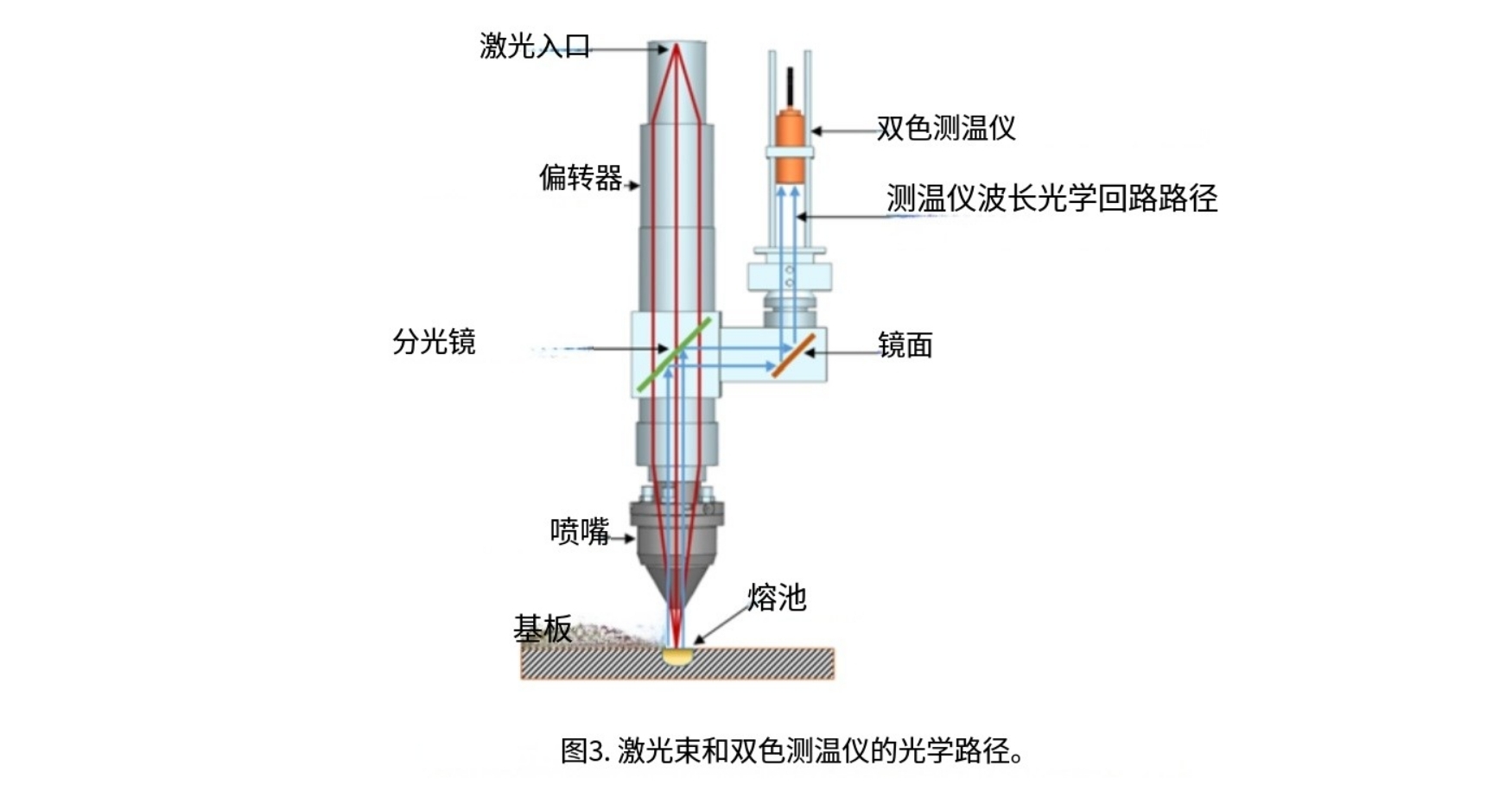

为确保在高温熔池环境中实现可靠测量,系统采用了IMPAC IGAR 12-LO型双波长红外测温仪。其核心特点包括:

测温范围广:550°C 至 2500°C,适配钢、镍、钛等合金材料;

抗干扰能力强:通过对两个相邻红外波段(1.52 μm 和 1.64 μm)的比值计算温度,克服了发射率波动和粉尘干扰问题;

同轴配置:测温仪与激光束通过**分色镜(dichroic lens)**实现光路整合,确保测温点始终位于熔池中心,无论路径如何变化。

2.2 激光功率闭环控制:PID 控制策略

系统通过测得的温度信号与目标值的偏差,利用PID控制算法调节激光功率,实现实时闭环控制。

比例(P)项负责响应当前误差;

积分(I)项消除累计偏差;

微分(D)项预测误差变化趋势,增强稳定性。

为实现有效控制,采用了Ziegler-Nichols第二整定法确定控制参数。首先通过实验获取系统临界增益 和振荡周期 ,再计算对应的 、、 值,实现最优控制响应。

3. 系统优势与应用效果

3.1 热场稳定性提升

实时反馈调节使得系统对路径变化、工件几何差异等扰动具有较强适应能力,有效防止熔池过热或冷却不足的问题,保证了熔深与熔宽的一致性。

3.2 提升制件质量与一致性

控制精度的提升带来了更为一致的层间结合与组织性能,尤其适用于制造高质量薄壁结构、叶片等对几何一致性要求较高的工件。

3.3 支撑后续系统集成

稳定的温度控制为粉末流量控制系统与沉积高度检测系统提供了可靠的先验基础,使得整个智能喷嘴系统协同工作更加高效。

4. 结论

温度测量与激光功率控制系统是智能LMD喷嘴中的关键模块。通过高精度的双波长红外测温、同轴测量结构以及PID闭环调节策略,该系统有效解决了LMD过程中的热不稳定问题,为提升制件质量、增强过程鲁棒性提供了有力保障。未来,该系统将在多轴联动、复杂路径自适应等智能制造场景中发挥更大作用。