基于KLEIBER红外测温仪的金属3D打印熔池温度实时监测

摘要

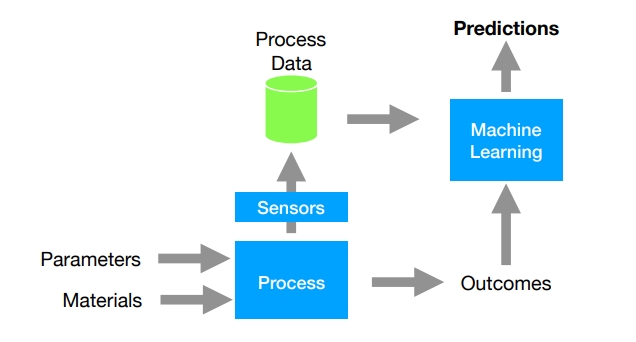

在增材制造(Additive Manufacturing, AM)过程中,熔池状态直接影响成型件的最终质量。为实现对熔池动态行为的实时监测与数据驱动的质量控制,本研究采用高精度的 KLEIBER红外测温仪 采集金属3D打印过程中的高频温度时间序列数据,并评估了多种机器学习分类方法在该数据上的表现。研究表明,KLEIBER测温仪提供的微秒级高分辨率温度数据为判别构件差异和层次特征提供了坚实基础,尤其在结合动态时间规整(DTW)方法后,分类准确性大幅提升,为实现实时过程控制与缺陷预测提供了可行路径。

1. 引言

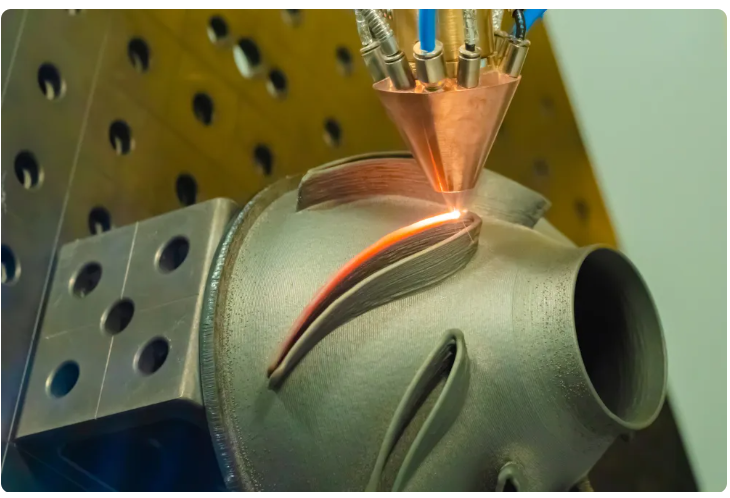

金属3D打印,尤其是基于选择性激光熔化(SLM)的粉末床熔融技术(PBF),在航空、医疗、模具等领域具有广阔应用前景。然而,其质量稳定性受制于熔池的瞬时温度变化,传统手段难以实现对微尺度、高速熔池状态的准确捕捉。因此,高频温度监测技术成为增材制造智能化的关键突破口。

本研究聚焦于红外测温仪在数据驱动建模中的应用,基于KLEIBER设备采集的大规模温度序列数据,探索其在构件识别与层间状态分类中的应用价值。

2. KLEIBER红外测温仪的应用与技术优势

本研究采用两台由 KLEIBER Infrared GmbH 提供的红外测温仪,部署于Aconity MINI金属3D打印机中,用于实时监测熔池温度。主要优势包括:

波段选择精准:测温仪工作于1500–1700nm红外波段,专注于高温熔池区域的辐射强度,避免环境干扰;

微秒级时间分辨率:采样频率高达 100 kHz,即每10微秒采集一次温度变化,可捕捉熔池内极短时间内的动态行为;

高空间解析度:配合扫描系统,在400×400mm构建区域内实现81.92 bit/mm的空间分辨率,确保对每一层扫描轨迹进行细粒度还原;

双通道采集与光纤传输:红外信号通过分光和光纤耦合传输,保障了数据稳定性与设备集成性。

通过KLEIBER测温仪,研究者得以获取包含 每层约70万数据点 的高维时间序列数据,这一数据基础是后续分类建模的核心。

3. 研究设计与分类任务

研究对象为27个尺寸为5mm的立方体样本,采用250层逐层打印,过程中同步采集温度数据。设置两个典型分类任务:

构件识别任务:利用每一层的温度序列,判断其是否来自特定立方体(如Block 0 vs Block 22);

层间状态识别任务:识别打印初期(底部10层)与后期(顶部10层)温度状态的差异,以反映过程稳定性。

4. 时间序列分类方法评估

结合k-近邻分类框架,评估以下四种方法在KLEIBER数据集上的表现:

DTW(Dynamic Time Warping):对时间轴进行动态对齐,克服微小时间偏移带来的分类误差;

SAX(Symbolic Aggregate approXimation):将时间序列符号化后进行“词袋”建模;

SFA(Symbolic Fourier Approximation):将温度序列转换为频域符号,提取频率成分;

欧氏距离与均值法:作为基线模型。

实验结果(节选):

分类任务

DTW准确率

SAX准确率

SFA准确率

欧氏距离

Block 0 vs Block 22 | 88.16% | 82.89% | 71.05% | 73.68% |

顶部 vs 底部10层 | 90.63% | 59.38% | 54.38% | 68.75% |

DTW在所有任务中均为最佳表现,尤其在未滤波的原始KLEIBER数据上,保留了更多关键熔池波动特征。

5. 结论

KLEIBER红外测温仪在金属3D打印质量监控中的应用展现出大潜力。其微秒级温度采集能力,使得机器学习模型能精准捕捉熔池状态特征并进行高准确率的分类判断。通过与DTW等先进时间序列算法结合,可进一步实现过程监测、缺陷预警与参数优化的闭环控制。

工作时间:周一至周五:8:30-17:30

上海总部

上海市松江区广富林东路199号1幢803室

长沙办事处

湖南省长沙市长沙市雨花区劳动东路222号永升商业广 场C2栋1010-1011室

- 1欢迎拨打热线

021-52966696

客服企业微信