红外热成像技术,特别是短波红外相机结合激光滤波器的应用,能够在LMD过程中实现实时、非接触式的温度监测。相比传统的单点测温(如双波长高精度红外计),热成像相机可提供面状温度分布信息,极大提升了缺陷检测的空间分辨率与灵敏度。例如,使用的IMPAC IGA 320/23-LO单色高温计/IMPAC IGAR 12-LO two-color pyrometer(IMP)能在150–1200 °C范围内准确探测热变化,定位并跟踪微裂纹。

红外热成像技术在激光金属沉积(LMD)过程中的监测与缺陷控制

挑战 | Challenge

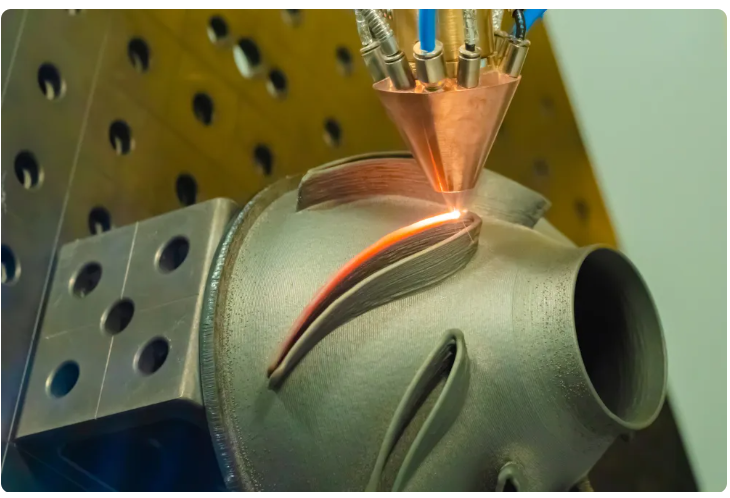

激光金属沉积(Laser Metal Deposition, LMD)作为高精度的增材制造工艺,需维持严格的热控制,以避免气孔、裂纹与形变等冶金缺陷的产生。然而,LMD过程中存在高度非稳态热传导与复杂几何结构,同时激光本身产生的强反射干扰了传统的温度监测手段。这使得在线缺陷检测与过程调控尤为困难。

解决方案 | Solution

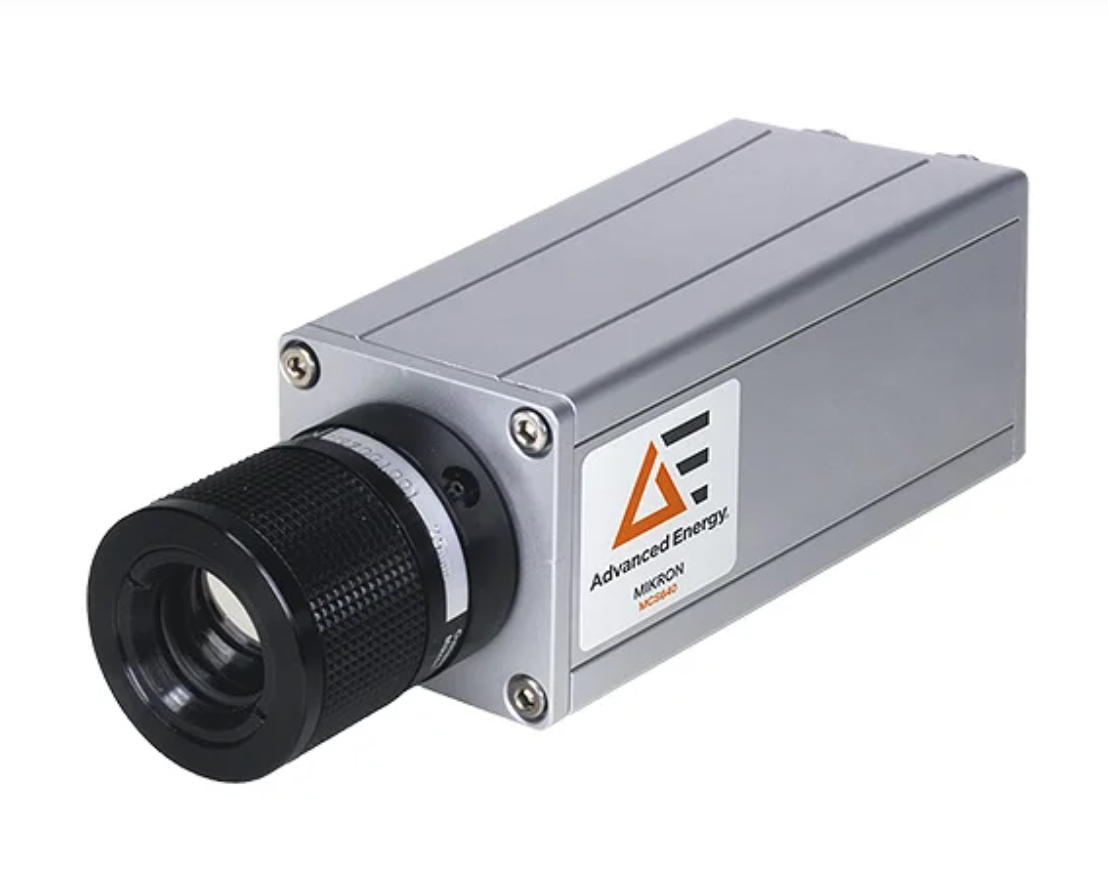

红外热成像技术,特别是短波红外相机结合激光滤波器的应用,能够在LMD过程中实现实时、非接触式的温度监测。相比传统的单点测温(如双波长高精度红外计),热成像相机可提供面状温度分布信息,极大提升了缺陷检测的空间分辨率与灵敏度。例如,使用的IMPAC IGA 320/23-LO单色高温计/IMPAC IGAR 12-LO two-color pyrometer(IMP)能在150–1200 °C范围内准确探测热变化,定位并跟踪微裂纹。

优势 | Benefits

早期检测缺陷:温度曲线波峰与裂纹位置精准对应,能在制造过程中实时发现宏/微裂纹,防止缺陷扩展;

优化过程参数:根据温度反馈精细调控激光功率、扫描速度等参数,改善熔池结构;

降低残余应力与形变:通过动态热调节与温控反馈系统,减少层间热不均造成的内应力;

提升制件结构可靠性:实现连续在线质量控制,避免后期返工与报废;

兼容复杂几何与反光金属表面:短波红外相机(如mikron MCS640)结合带阻/长通滤光片,有效屏蔽1064nm或10.6μm激光干扰,确保在镜面金属表面下的精准测温。

实践案例 | Case Insight

在对316L不锈钢LMD样品的实验中,通过设定不同深度与宽度的裂纹,研究发现裂纹深度与温度峰值正相关,而宽度则呈非线性变化趋势。IMP在扫描时准确输出四处裂纹位置的热波峰值,其位置与裂纹分布完全一致,验证了基于温度变化的缺陷检测方法的可行性与稳定性。

此外,实验通过调节扫描速度(1.0、5.0、10.0 mm/s)进一步验证了系统对缺陷响应的鲁棒性,温度波动趋势在不同速度下保持一致,为工业环境中的应用奠定基础。

结论 | Conclusion

红外热成像结合高能激光滤波器为LMD过程提供了高效、经济、精准的缺陷检测与工艺控制方案。相比传统无损检测手段(X射线、磁粉、AE),红外系统具备无辐射、高响应、结构简单等突出优势,尤其适合于LMD这种热源动态变化剧烈的复杂场景。