本篇文章主要分享利用红外单色高温计IGA320/23-LO(IMP)对(工业级)激光金属沉积(LMD)过程中的裂纹进行实时在线检测的方法。激光金属沉积技术是一种先进的增材制造技术,但在制造过程中容易产生裂纹和气泡等缺陷,这些缺陷如果未及时检测和修复,可能造成严重的损失。

通过设计一个实验平台,利用IMP对316L奥氏体不锈钢LMD样品上的模拟裂纹进行了检测实验。研究发现,通过IMP记录的温度变化曲线能够准确识别裂纹位置,并且裂纹深度越大,记录的温度峰值也越高。因此,论文提出的方法能够实时监控LMD过程中的裂纹生成、大小和位置,从而及时发现并消除缺陷。

具体而言,论文的研究成果和方法特点包括:

裂纹检测原理:

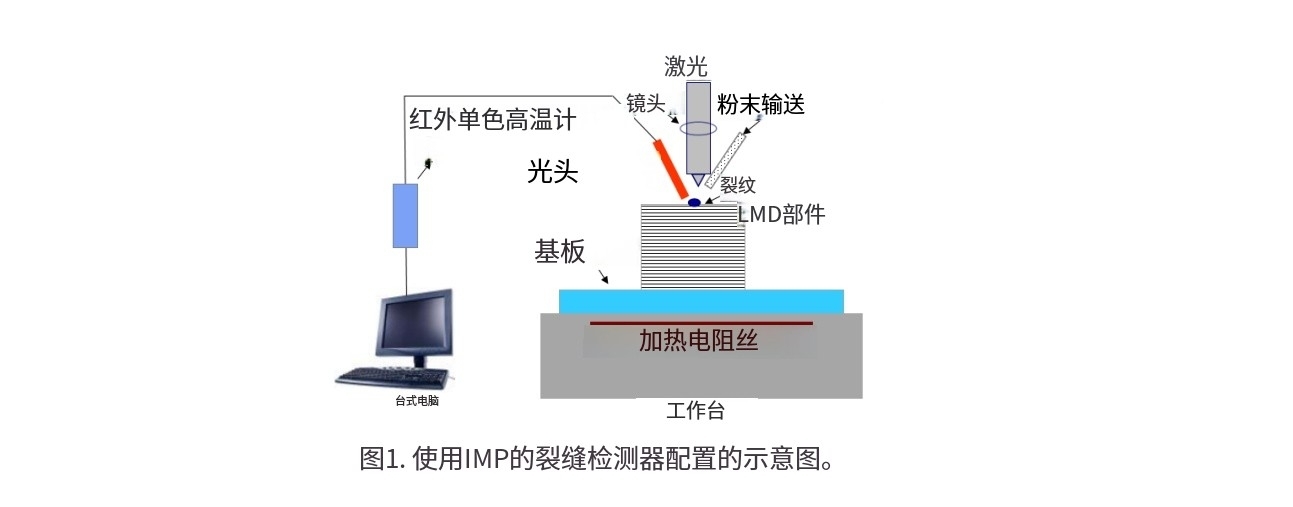

激光金属沉积过程中,熔池表面高温快速冷却导致产生大的温度梯度,从而产生热应力和结构应力,这些应力叠加导致裂纹的产生。IMP通过监测沉积表面的温度变化,可实时检测出这些裂纹。

实验方法与装置:

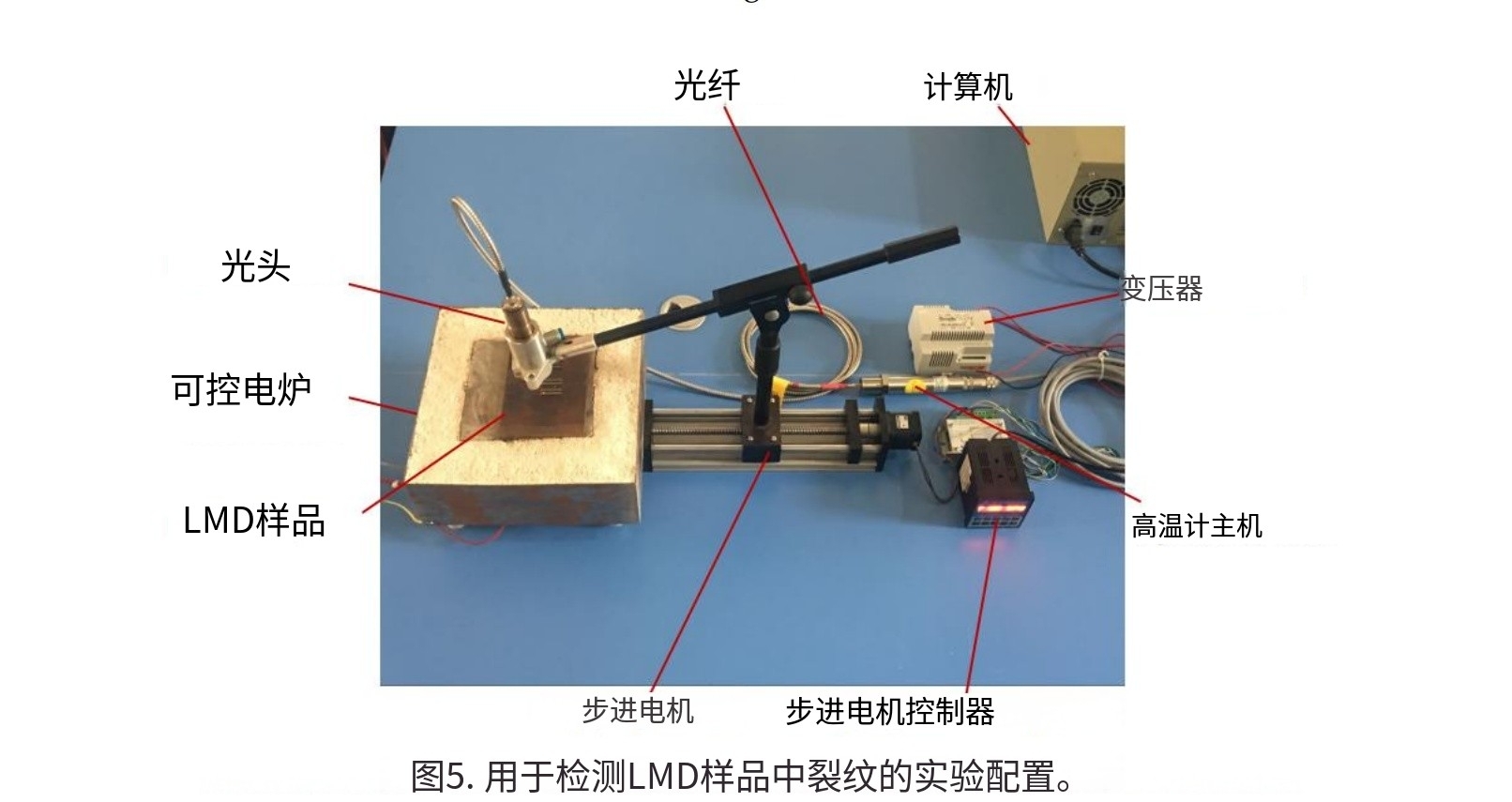

构建了实时在线的IMP检测装置,通过步进电机控制扫描,采集样品表面不同位置的温度数据。温度的明显变化可以表明裂纹的存在。

一、IGAR 12-LO高精度红外双色高温计

测温场景:

应用场景:

在早期的激光金属沉积(LMD)缺陷检测研究中,研究者利用IGAR 12-LO双色高温计扫描样品表面,以探测可能存在的缺陷(如裂纹)导致的温度变化。具体测量情况:

当试件表面温度处于385至450 °C时,若表面存在裂纹等缺陷,用该双色高温计扫描时能够捕获到由缺陷引起的温度变化。存在的问题:

此类双色高温计价格昂贵,增加了设备的使用成本,尤其在工业生产中不利于大规模普及应用。

测温范围为350–1300 °C,如果LMD制造的样品较大,其表面温度常常低于350 °C,此时IGAR 12-LO双色高温计无法实施测温。

温度测量范围局限:

成本问题:

二、红外单色高温计 (Infrared Monochrome Pyrometer, IMP)

测温场景:

应用场景:

本论文重点研究了一种新型的裂纹在线检测方法,采用IMP实时监测激光金属沉积过程中的温度变化,以准确判断裂纹的生成及其具体位置与尺寸。实验平台与实际测量过程:

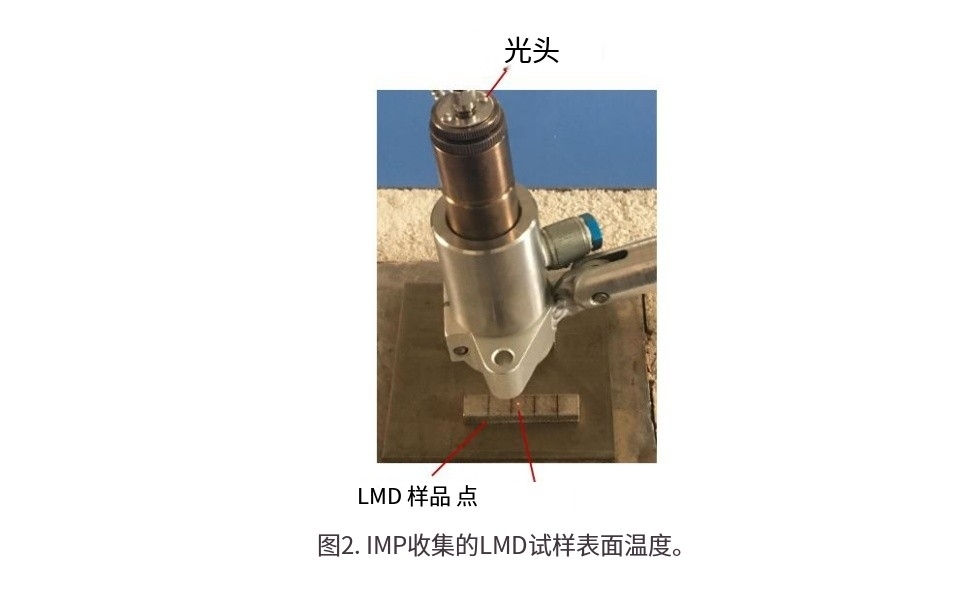

将红外单色高温计(型号为IGA320/23-LO IMPAC® Pyrometer)安装于LMD喷嘴一侧,通过步进电机控制光学探头扫描试件表面。

试验中,在温控加热炉基板上放置激光沉积制备的316L奥氏体不锈钢试件。采用底部加热电阻丝,使试件底部维持在约175至230 °C,辅助加热保证一定基底温度。

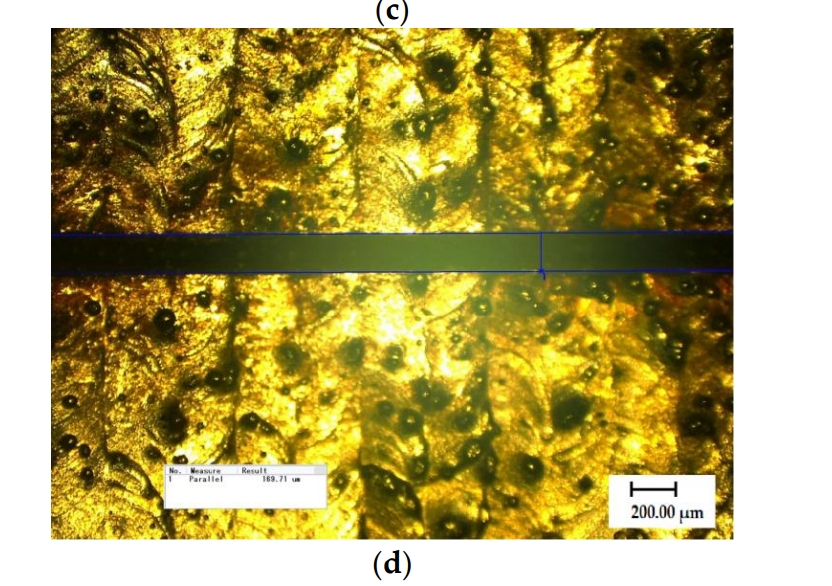

实验利用光学探头扫描试件表面,实时采集温度数据。当扫描到试件表面模拟裂纹缺陷位置时,会出现明显的温度峰值变化。

具体测量情况与效果:

在扫描过程中,无缺陷表面温度变化较为平稳,温差不超过5 °C。

当表面存在裂纹时,探测位置的温差可高达约30 °C,出现明显温度峰值,利用这一特征能够准确定位裂纹。

实验模拟了4条宽度与深度各异的裂纹,证实裂纹深度越大,记录的温度峰值越高。

该测量系统可实现对裂纹位置、尺寸和深度的实时监测,有效地避免了以往技术中的局限性,如高成本、环境危害和外界干扰等问题。

两款高温计测温场景对比总结:

对比维度

IGAR 12-LO双色高温计

IGA320/23-LO红外单色高温计 (IMP)

测温对象 | LMD试件表面裂纹(早期研究) | LMD试件表面裂纹(本研究) |

温度范围 | 385–450 °C效果较好,但低于350 °C无法测量 | 150–1200 °C,适用于更宽温度范围,更实用 |

应用成本 | 较高 | 较低,适合工业规模应用 |

裂纹检测精确性 | 对中高温裂纹能识别,但低温范围不能识别 | 对各温度范围裂纹均能精准识别,且可实时在线监测裂纹尺寸及位置 |

实际工业场景适用性 | 有局限性(成本高、适用范围窄) | 适用性广、成本低,能实时监测,有利于广泛工业应用 |

工作时间:周一至周五:8:30-17:30

上海总部

上海市松江区广富林东路199号1幢803室

长沙办事处

湖南省长沙市长沙市雨花区劳动东路222号永升商业广 场C2栋1010-1011室

- 1欢迎拨打热线

021-52966696

客服企业微信