激光金属沉积(LMD)小区域熔池温度测量:Impac IGAR 12-LO双色测温仪

来源:

|

作者:上海明策

|

发布时间: 2025-04-07

|

121 次浏览

|

分享到:

本研究旨在通过双色测温仪测量法(Two-colour Pyrometry)优化激光金属沉积(LMD)技术在镍基高温合金(Inconel 718)加工中的工艺控制,探究熔池温度及冷却速率对沉积层几何形状、微观组织和耐腐蚀性能的影响,以提升航空发动机关键部件(如涡轮叶片)的修复与制造质量。

改进镍基高温合金激光金属沉积(LMD)的双色高温测量法工艺控制

研究目的

本研究旨在通过双色测温仪测量法(Two-colour Pyrometry)优化激光金属沉积(LMD)技术在镍基高温合金(Inconel 718)加工中的工艺控制,探究熔池温度及冷却速率对沉积层几何形状、微观组织和耐腐蚀性能的影响,以提升航空发动机关键部件(如涡轮叶片)的修复与制造质量。

关键方法

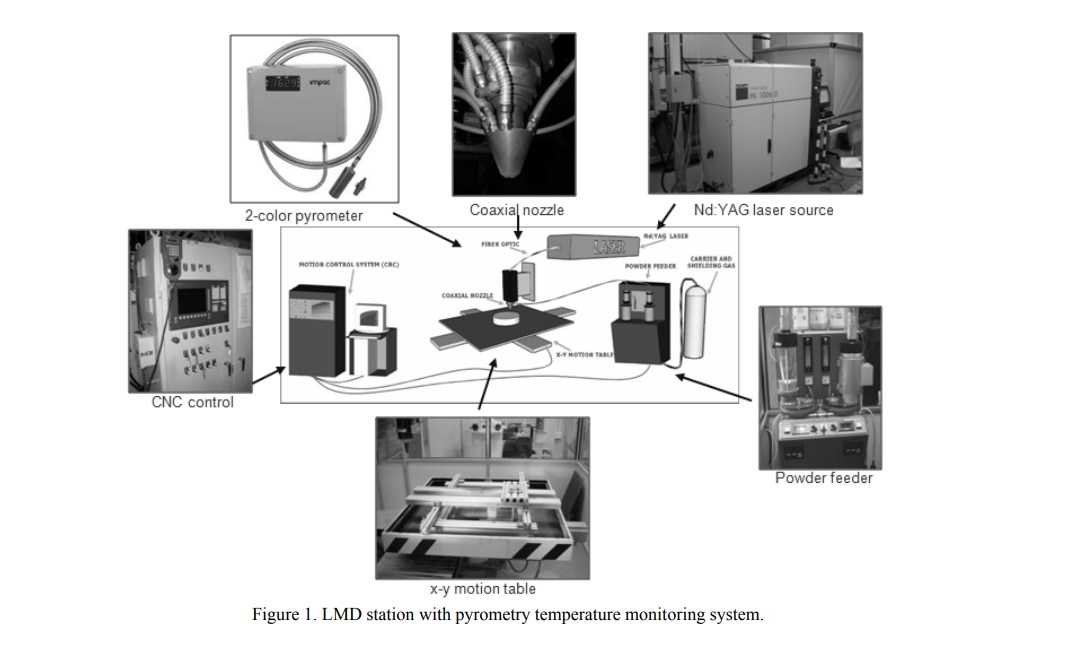

实验装置

激光系统:采用1 kW Nd:YAG激光器(波长1064 nm),通过光纤传输至同轴沉积头,聚焦光斑直径1.95 mm,高斯能量分布。

粉末输送:Sulzer Metco Twin 10C送粉器,氦气作为载气和保护气体,防止氧化。

运动控制:CNC数控平台实现三维精准移动,支持多层多方向沉积。

温度监测

工艺参数分析

熔池温度与工艺稳定性

冷却速率对微观组织的影响

耐腐蚀性能

几何一致性

双色高温测量法为LMD工艺提供了高精度、抗干扰的实时温度监控手段,显著降低了镍基高温合金加工中的热输入波动风险。

通过调控熔池温度与冷却速率,可定制沉积层微观组织,平衡力学性能与耐腐蚀性,为航空发动机热端部件(如涡轮叶片、燃烧室)的增材制造与修复提供可靠工艺方案。

该研究验证了LMD结合先进传感技术在高端工业应用中的可行性,推动航空航天领域向高效、低成本的数字化制造转型。